Découvrez comment utiliser vos fichiers STEP ou DXF et les convertir. Avec un point sur les problèmes fréquents dans le processus d'apprentissage du fraisage numérique.

Roldan D.

Sales & Marketing

Choisir la bonne fraise avant de démarrer votre fraiseuse numérique peut être une tâche assez complexe. De nombreuses variables entrent en jeu, telles que la longueur de la fraise, la géométrie, le type de profil, le matériau, tandis que plusieurs compromis doivent être envisagés : performances, coût, état de surface, durée de vie de l'outil,...

"Qu'est-ce qu'une fraise en fait, est-ce que c'est comme un forêt ?"

C'est une question habituelle qui se pose puisque les terminologies sont souvent confondues, mais la réponse est non.

Un foret est conçu pour plonger directement dans le matériau et créer des trous uniquement, tandis qu'une fraise peut couper latéralement dans le matériau et créer des fentes ou des profils. En outre, la plupart des fraises sont conçues pour être à "coupe au centre", ce qui signifie qu'elles peuvent également plonger dans le matériau et ce qui les rend beaucoup plus polyvalentes que les forêts.

Cet article a pour but d'expliquer les bases de la science des fraises en bout tout en répondant à la question que vous devez probablement vous poser : quelle fraise utiliser sur ma fraiseuse numérique ?

Trois facteurs principaux vont influencer votre choix :

Les réponses à ces questions vous aideront à déterminer la géométrie de l'outil à utiliser, en fonction de votre type de projet, du matériau à découper et de la finition de surface souhaitée. Intéressons-nous d'abord à la théorie et répondons ensuite à ces questions à l'aide d'exemples réels.

Les principales caractéristiques utilisées pour décrire une fraise sont illustrées sur l'image ci-dessous (en anglais).

En plus de ces caractéristiques géométriques, les fraises sont caractérisées par leur type, le nombre de dents, le matériau (et le revêtement). Ainsi, dans un catalogue classique, le fraisage en bout ci-dessus serait décrit comme :

Chacune de ces caractéristiques a une influence directe sur le comportement de la fraise lors d'une opération d'usinage et sur les possibilités de découpe en termes de performances et de formes.

Imaginez que vous vouliez fraiser une poche très profonde à l'intérieur d'une pièce très haute. Vous aurez besoin d'un long outil pour pouvoir usiner le fond sans que le mandrin de votre fraiseuse n'entre en collision avec le matériau. En d'autres termes, la longueur de votre fraise sera déterminée par la profondeur à laquelle elle doit pénétrer dans le matériau. Le concept associé à cette observation est appelé “stickout”. Il est défini par la distance entre l'extrémité du porte-outil et la pointe de la fraise.

Gardez également à l'esprit que la profondeur de coupe ne doit jamais dépasser la longueur des dents de votre fraise. Si la profondeur de coupe dépasse la longueur des dents, les copeaux ne s'évacueront pas correctement, la chaleur s'accumulera et vous risquerez d'endommager votre outil.

À ce stade, il peut sembler judicieux d'acheter des moulins finaux aussi longs que possible pour avoir la flexibilité de les utiliser dans plus de situations, n'est-ce pas ? En fait, ce n'est pas le cas, parce que plus le "stickout" est grand, moins l'outil est rigide. S'il dépasse trop et que vous l'utilisez de manière trop exigeante, les forces de coupe le feront fléchir, c'est ce que l'on appelle la “déflection d'outil.”

La déflection d'un outil peut être très problématique puisqu'elle induit :

En bref, les fraises plus courtes sont moins chères et plus rigides. Gardez donc les extra-longues pour les opérations où elles sont vraiment nécessaires.

Le diamètre de votre outil aura une incidence directe sur les profils que vous pourrez couper. Supposons que vous vouliez fabriquer une boîte et l'assembler à l'aide de joints à 90°.

Comme votre outil est un cylindre avec un certain rayon, il ne sera pas possible de le faire tel quel. En effet, l'outil laissera un profil circulaire dans chaque coin interne, avec un rayon égal à la moitié de son diamètre. Plus le diamètre de votre fraise est grand, plus le rayon de ce profil circulaire est grand. Pour surmonter ce problème, les opérateurs de la CNC utilisent ce qu'on appelle des "dog bones”. Les dog bones décrivent la forme d'un angle qui se prolonge en dehors de la zone de coupe pour créer un angle parfait à 90º.

D'autre part, l'augmentation du diamètre de votre outil offre deux avantages principaux.

Tout d'abord, il rend votre outil plus rigide, ce qui vous permettra d'effectuer des coupes plus profondes tout en minimisant la déviation de l'outil. Beaucoup plus rigide d'ailleurs, puisqu'une augmentation du diamètre d'un facteur 2x augmentera sa rigidité d'un facteur 16x.

Ensuite, il améliore votre taux d'enlèvement de matière, puisque la fraise peut enlever plus de matière par unité de temps lorsqu'elle se déplace à l'intérieur du matériau, ce qui vous permet d'optimiser certaines opérations et de faire le même travail plus rapidement.

Les dents sont les côtés saillants en spirale qui permettent la formation et l'évacuation des copeaux. Elles sont la partie de l'anatomie de la fraise qui crée ces arêtes tranchantes.

Le nombre de dents est un paramètre crucial pour la sélection de votre fraise - la réponse dépend principalement du type de matériau que vous voulez usiner, ainsi que des capacités de votre machine. En pratique, ce facteur aura un impact sur :

La vitesse d'avance est en effet directement liée au nombre de dents de votre fraise : si vous ajoutez des dents, vous devrez augmenter la vitesse d'avance, ou diminuer la vitesse de rotation de votre broche, pour maintenir une épaisseur de copeaux constante. Ainsi, en fonction des capacités de vitesse de votre fraiseuse numérique et de votre broche, vous devrez peut-être choisir une fraise avec moins ou plus de dents.

Si vous n'êtes pas familier avec ces concepts, nous vous recommandons de consulter notre article sur les vitesses d'avance.

De plus, le fait d'avoir plus de dents sur un outil crée des coupes plus douces (ayant donc un meilleur état de surface), mais laisse également moins d'espace pour l'évacuation des copeaux. Cela peut être négligé si vous coupez des matériaux souples, mais pas du tout si vous coupez de l'aluminium par exemple. La raison en est que l'aluminium produit de très gros copeaux par rapport à d'autres matériaux. Ainsi, lorsque la fraise est en train d'usiner un trou ou une fente, ses dents constituent un chemin crucial pour que les copeaux puissent s'échapper.

Cela explique pourquoi il est recommandé d'utiliser des fraises à 1 ou 2 dents dans l'aluminium, car elles offrent un meilleur dégagement pour les copeaux qu'une fraise à 4 dents par exemple, où les copeaux se bloqueront progressivement, chevauchant les arêtes coupantes de votre outil et le pouvant à terme le casser.

En résumé, moins de dents pour une meilleure évacuation des copeaux, et plus de dents pour obtenir une meilleure finition.

Les fraises génériques ont généralement un angle d'hélice d'environ 30°. L'augmentation de l'angle d'hélice permet de réduire les forces de coupe et la quantité de chaleur et de vibrations générées pendant le processus de fraisage. Par conséquent, les fraises à angle d'hélice plus élevé ont tendance à produire une meilleure finition sur la pièce à usiner.

Malheureusement, il y a un compromis à faire. La fraise sera plus faible et ne pourra pas supporter de grandes profondeurs de coupe avec des vitesses d'avance élevées. Les fraises à angle d'hélice inférieur sont donc plus résistantes, mais elles donnent un fini de surface moins lisse.

Il existe autant de types de fraises que d'opérations de coupe possibles : profilage, contournage, rainurage, contre-alésage, perçage,... Voici un bref aperçu des principales.

Lorsque votre fraiseuse numérique fait tourner la fraise dans le sens des aiguilles d'une montre, le sens de l'hélice des dents détermine si les copeaux sont éjectés vers le haut ou vers le bas de la pièce.

Les fraises à coupe ascendante sont les plus conventionnelles, elles éjectent les copeaux de la matière, ce qui est une caractéristique très importante pour la plupart des opérations de fraisage sur de nombreux matériaux différents. Elle présente un inconvénient si vous voulez couper des matériaux stratifiés, car elle laisse un fini de surface moins bon sur le dessus de la pièce.

Une fraise à coupe descendante a l'avantage de pousser les copeaux vers le bas, laissant une coupe plus propre sur le dessus.

Combinez une coupe ascendante et descendante et vous obtenez une fraise à compression, où les dents sont ascendantes pour la partie inférieure de la longueur de la fraise et descendante pour la partie supérieure. Cette caractéristique en fait un très bon candidat pour couper le contreplaqué, les composites et les stratifiés. Essayez d'en utiliser une pour couper une plaque de contreplaqué en un seul passage, et vous devriez obtenir des bords plus nets des deux côtés.

Cette section pourrait mériter un article entier, alors restons concis et parlons des deux principaux matériaux utilisés lors la fabrication des outils de coupe : le HSS et le carbure.

Les fraises en carbure valent-elles leur prix supérieur alors ? Oui, sans aucun doute !

Comme elles peuvent fonctionner bien plus vite qu'avec le HSS, elles augmenteront considérablement la productivité de votre machine. Elles sont aussi plus durables et ont une durée de vie d'outil plus longue.

Un autre moyen facile d'augmenter les performances de vos broyeurs finaux est d'ajouter un bon revêtement. Le plus courant, le TiAlN (nitrure d'aluminium et de titane), vous permettra de couper 25 % plus vite en moyenne sans dépenser trop d'argent.

Si vous ne vous souciez pas trop des performances, prenez dans tous les cas des fraises en carbure pour les diamètres de 8 mm ou moins, mais envisagez l'utilisation de HSS pour les grosses fraises afin de réaliser des économies, lorsque la rigidité de l'outil peut être compensée par son plus grand diamètre. De plus, si vous commencez avec le fraisage CNC, n'oubliez pas que vous pouvez faire des erreurs et casser quelques fraises avant d'obtenir le résultat souhaité, autant le faire avec des fraises HSS également.

Répondons à présent à nos questions d'introduction avec un exemple concret : je veux fraiser un petit plat à nourriture.

D'après ces observations je sais qu'il me faut:

Le premier exemple est assez simple, mais il illustre comment la compréhension de quelques concepts clés peut guider vos décisions et vous aider à améliorer rapidement la qualité des pièces que vous usinez. Cela vous aidera également à prolonger la durée de vie de vos outils et à optimiser le rendement de votre machine lorsque les performances sont importantes.

Mekanika est une entreprise belge basée à Bruxelles dont l'ambition est de rendre la production locale plus accessible grâce à une approche 100% open-source.

Nous concevons et produisons des machines de haute qualité pour le fraisage CNC et la sérigraphie, qui ont été reconnues pour leur fiabilité et leur facilité d'utilisation. Nos outils sont livrés en kits et entièrement documentés, permettant facilement de les adapter à des besoins spécifiques.

Visitez notre boutique pour en savoir plus, ou consultez notre ressources en ligne et tutoriels pour continuer à apprendre.

Découvrez comment utiliser vos fichiers STEP ou DXF et les convertir. Avec un point sur les problèmes fréquents dans le processus d'apprentissage du fraisage numérique.

Roldan D.

Sales & Marketing

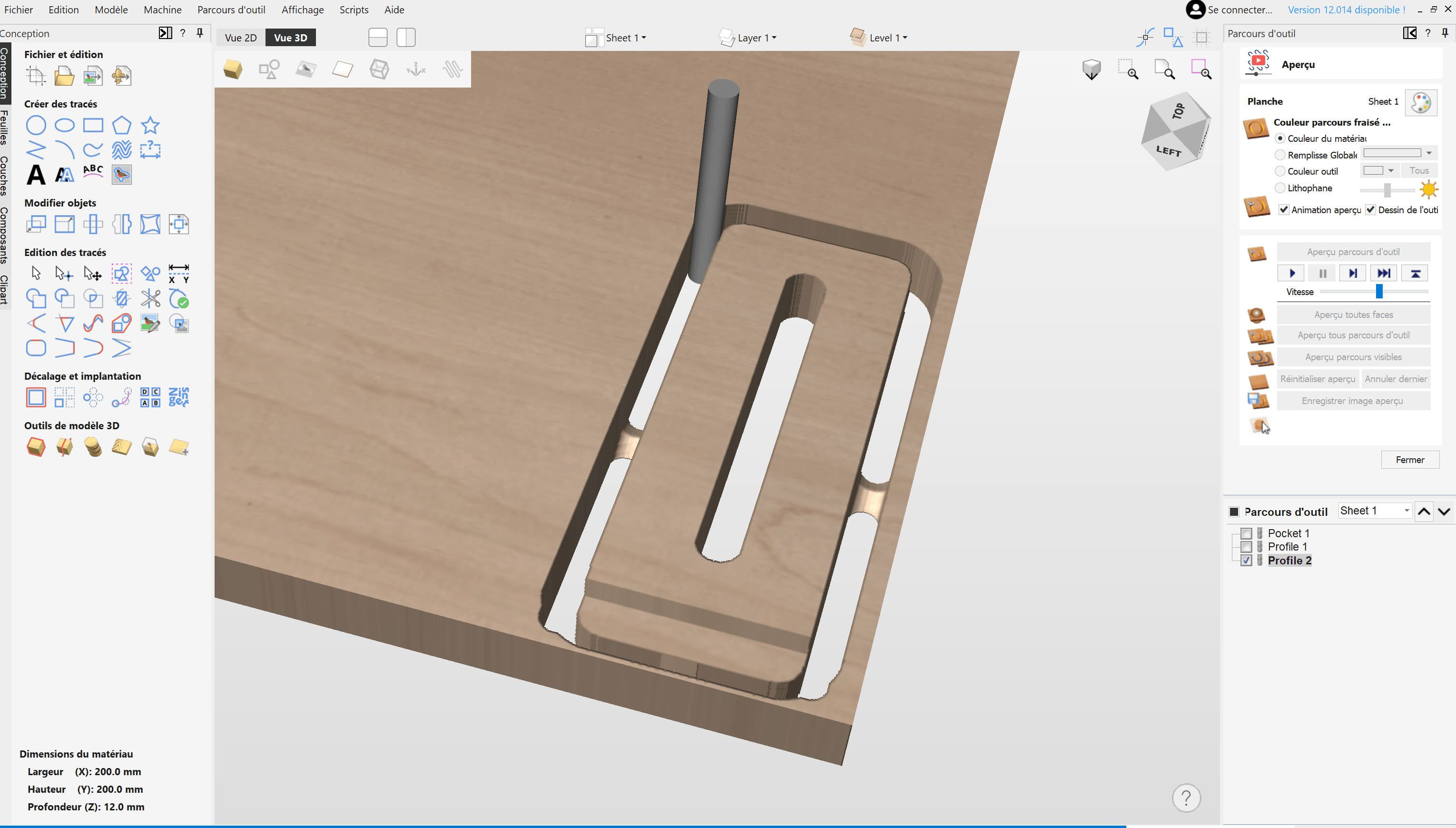

Apprenez comment créer votre projet et générer du G-Code à partir de VCarve Pro ou Aspire pour usiner facilement vos pièces sur une fraiseuse CNC.

Xavier K.

CNC Training

Gravure à chaud, gravure à froid, outils et tutoriels : tout ce que vous devez savoir sur comment utiliser votre fraiseuse pour faire de la gravure CNC sur bois.

Quentin L.

Content Creation